如何减少纬停及经停?

一、筒子架与储纬器之间断纬:

1.筒子架导纱眼不光滑,导纱角度过大

2.张力调节器对纬纱调节不好(剑杆未使用)

3.最主要原因纬纱本身质量不好,强力不够,纱疵过多

4.筒子未倒好造成缠绕太松或太紧,纬线太紧,造成张力大,降不下来需要打腊才能使用,但是不好用,一个筒子用完更换另一筒子时,右侧布面易出现纬纱不到尾、还容易断纬;纬线 太松,张力小易造成布面双纬和断纬;纬纱太松或太紧建议应重新倒,筒子再使用效果会好一些。

二、进储纱器导眼与储纬器转鼓之间断纬:

1.储纬器导纱眼与储纬器转鼓之间的灰尘过多,造成堵塞纬纱的通道,储纬器转鼓的纱的距离应适当,不要使距离过大或过小,纱距太大会使纬纱供不上造成张力突变;纱距太小纬纱毛羽长,上一圈线会压住要送出纬线毛羽造成断纬。

2.注意:纱的捻向、储纬器捻向调整错误也会造成断纬;

3.纬纱捻向的确定方法:握住纬纱的一端,用拇指和食指捏住另一端,搓捻纬纱看纬纱成 s 捻还是 z 捻,将储纬器旋转方向开关调向那一侧;

4.纬纱圈距的调整方法:储纬器转鼓前面伞罩里面有一个可以按进去的按钮,按住此按钮,同时转动绕纱的圈环直到内部齿轮齿合住为止,在这个位置转动绕纱圆环直到获得所要求的纱 距离为止,然后释放按钮,作上面调整时必须先打开储纬器的伞罩后再调整,调整完再关闭伞罩,以免损坏伞罩造成断纬。

三、储纬器出眼与储纬器探测器之间断纬:

1.纬器伞罩张力调节过大,张力缓冲弹簧杠调节过大,一般织物( 40s、45 s、50 s 等)储纬器伞罩张力调至 1 个半格就可以,张力缓冲弹簧杠调至 3 或 4 就可以;(21s、32 s)织物储纬器伞罩张力和张力缓冲弹簧杠张力调至最大。

2.张力伞罩内灰尘太多, 伞罩孙华变形, 伞罩少弹簧, 造成这一段通道不光滑。 纬纱染的不好、毛羽过长、 色料等储纬器出眼与储纬器的探纬器两者之间的拐角过大, 探纬器上的铁棒太高 或太低。

四、探纬器与选纬针之间断纬:

1. 最前一页综框子边有毛刺且磨第一道纬纱 ;

2. 探纬器与选色针两者之间拐角太大或两者之间高低不协调;

3. 探纬器的导纱眼太脏影响探测器对纬纱的探测;

4. 探测器电线大的接头松动或脱开导致误停;

5. 电脑 4 中灵敏度设定太高使探纬器判断错误,最好使用14、10;

6. 选纬针太脏,造成选纬针反映不灵活或选纬针位置不对(太高或太低)

7. 电脑 5 中数值输入错误,建议使用 15°、 40°

五、选纬针与左剑头之间断纬:

1. 左剑头的夹纱器有问题,夹不住纬纱(调整更换左剑头)

2. 纬纱剪刀安装错误剪切时间太早或太晚等

3. 纬纱剪刀安装不正确也会造成断纬,正确的调整方法: A. 调整剪切时间在 76° B. 活动刀片凹口与驱动杆有 1mm的量 C. 活动刀片到最低点时要高出固定刀片 0.5mm-1mm量,主要剪刀片要锋利。

4. 左绞边张力不要太大张力要一致废边线不能有太粗的

5. 选纬针过高或过低, 过高左剑头夹不到纬纱, 过低使得左剑头梭口退出纬纱被钢筘打向织口,过程中碰到导轨边沿上的障碍物,从而挂断纬纱,左剑头底板损严重或直度来调好,造成左 剑头飞行不稳。左吸风口位置安装不对吸风口堵,造成左剑头夹纱器内夹线毛,从而夹不住纬纱,剑轮位置和动程未调好。

6. 筘软或左侧筘座靠前造成打纬时钢筘碰断纬线造成断纬,解决方法:筘软更换钢筘,筘座靠前的往后移;筘软和筘座靠前的班上临时解决方法:可松开绞边器上四根螺丝,抬高绞边器的位置,抬高边撑松开左侧钢筘垫入 1 至 2 片停经片,也可解决,但了机后必须修好。

六、右剑头交接不上断纬:

1. 右剑头夹纱器有问题,夹不住纬纱需要更换右剑头

2. 右剑头夹纱张力和储纬器张力配合不当

3. 剑轮位置和剑轮动程未调好

4. 左右剑头交接未调好;

5. 右剑头打开器未调整好,靠外造成右剑头打开器打不开夹线毛

6. 右剑头底板磨损严重造成飞行不稳

7. 右打开器头端距导轨头端为 50mm左打开器头端距导轨头端为 132mm,注意:正确穿引储纬器,合理调整储纬器捻向圈距,张力调节适当,机车规范调整。

如 何 减 少 经 向 停 车

一、 松边

1.浆纱分绞不好,轴乱掏错(倒轴,帮工顺轴)

2.张力设置不对,织机上轴调试,左右未居中,导轨边与轴盘两边未对齐,造成两侧边斜(张力调零,机车重新调整)

3.后梁过低、后梁高度与停经架高度、角度配合不当,造成张力过小或过大不一致,平纹织物后梁高度应高一些,停经架应略低于后梁的高度。

4.布卡子安装位置,角度不对(重新调整)

5.综框高度不对太高或太低,多臂开口太小(按工艺要求调整)

6.挡车工边穿错,废边纱少穿或穿错(废边纱必须全部穿上)

7.挡车工边穿错,穿扣方法不正确 1.3.2.4 松边可改为 1.2.3.4 ,一根综丝 2 根线松可改成一根综丝 1 根线

8.绞边时间过早,剑杆绞边时间左 320°右 290°-310 °没代于纱 295°,有代于纱晚绞边纹板应用 1/1 输入 12 行不要太多,易开车断废边线(指地组织 3/3 品种),剑杆提花品种地 组织纹板尽可能与边的纹板接近

此花型地组织为 3/3 图边也为 3/3 ,若松边边可改为 2/2 ,保全可根据情况对边纹板做修改(布面质量允许,技术工艺组同意情况下)

9.经纱探测器误判:

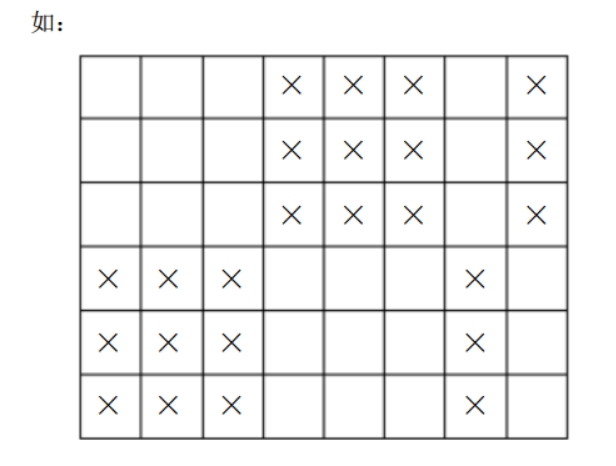

A. 经纱张力不一致,造成某一经纱偶尔在某一时下垂,使停经片和停经条接触而停车 B. 经纱张力不一致原因:提花品种组织不一样,如平纹 +提花品种,就会造成提花品种线 松,解决方法:加大张力、加大提花部分开口,抬高停经架高度,降低一些经停灵敏度,此样品种应注意打机头,用平纹打,打后立即把张力加上来,提花部分浆纱时需加大张力。 C. 停经片撇断过多而造成误停(尽量不要折断停经片) D. 车间温度过大,停经片相互挤压,湿度大造成停经条有锈导致误停(保证车间湿度正常) E. 停经条弯曲变形,绝缘保护层坏(需更换停经条) F. 上机张力过大或经轴经线交叉,停经架过低造成停经片摆动过大、停经片过轻、太薄也会造成停经片摆动过大而误停 (尽可能使用厚的) ,经停探测器灵敏度过高, 易停车,过低造成断经未停从而导致断一大绺经纱 G. 染料腐蚀,浆纱未浆好浆斑等,使几根经纱粘在一起,从而导致误停。

二、 断边:

1.边斜边撑撑不好布,钢筘刮断断经纱

A. 调整边撑高度、角度 B. 高支、高密品种密度大,造成边斜需抬高后梁、增加打纬力 增加打纬力方法: 提早综平时间 降低综框高度 抬高后梁、停经架高度 加大经纱张力 后梁弹簧加粗 合理的增加减少打纬力,对机车效率、布面质量、布面效果有很大好处,高支高密的特 殊品种还可以加边撑环,用两个边撑环。

2.边紧造成断边: A. 改变边的穿法 1.2.3.4 紧改成 1.3.2.4 2 入单穿可改成 4 入双穿 B. 降低边综开口调小 C. 减小布面张力 D. 如果只是下层经纱紧,可抬高边综高度正常 160mm可抬至 165mm,降低经停架的高度 E. 改变边的纹板(如边 2/2 紧可改成 3/3 等) F. 刮断: 钢筘有毛刺(用砂纸打磨,修筘工修一下)轴盘有飞刺(用挫或砂纸磨平) 综丝、停经片有刺变形(更换) 经纱有问题(替换) 导剑勾磨损(更换) 左右剑头有刺、底板磨损(更换) 平直度未调好(重新调整) G. 拉断解决方法: 减少布面张力(布面质量允许的情况下) 减小多臂开口(如 28°可调成 26°) 推迟开口时间(注意开车印、开口晚布面易有密路) 停经架 向后来 如下层经纱断可提高综框高度,降低停经架高度 H. 在停经架顶绞解决方法: 此现象一般为高密和浆小的品种 停经架角度向后倾 降低停经架的高度 加分绞棒,使经纱在停经架后 I. 在停经架前面粘: 加大布面张力 加大多臂开口 将综框错开:平纹 2 入一般为 1、2 页 160mm、 3、4 页 165mm;3 入、 4 入品种一 般为 1.2.3.4 斜上相差 0.5mm 降低停经架高度 停经架向前移 停经架前面加一根绞杆

三、 跳花解决方法:

1.上下层经纱开口不清,张力不一致,使得部分经纱被剑头挑起,可加大开口,加大上机张力降低停经架高度使上下层经纱张力尽可能一致。

2.挡车工接头过大,使得开口时接头压住旁边的经纱。

3.经纱上有残纱,浆大纱线上有浆斑,机车卫生做的不好,综框子处、停经片处有飞花,经纱毛羽长等使断了经纱缠住梭口。

4.停经片太密使得经纱断后停经片未能及时掉下来

5.停经架太靠后,多臂开口太小、张力太小(相反调整)

6.停经架连接处未紧好,开车后停经条窜出,从而导致与电脑失去通信,造成断线后未停车(剑杆上轴此现象较多)

7.张力太大断经后断线被弹出织口后半天才停下来

8.张力太小断经后,断线与其它经线缠绕不停车从而产生跳花

- 上一篇:纺织机械专业术语大全及中英文对照 2024/8/18

- 下一篇:如何研发低摩擦塑料停经片? 2024/8/18